DFAM проектирование

- сроки выполнения заказа от 3 рабочих дней

Контроль качества деталей - это один из важнейших этапов технологического процесса, от которого зависит качество продукции, её точность. Современное предприятие невозможно представить без точного учета параметров изделий, особенно на фоне ужесточения требований к готовой продукции, высокой конкуренции, постоянного роста ответственности за качество изготовленных узлов, агрегатов.

В рамках производства все компоненты условно делятся на классы:

Класс 1 - особо ответственные детали, от которых зависит безопасность людей;

Класс 2 - важные, обеспечивающие надежность функционирования сложных систем;

Класс 3 - элементы общемашиностроительной сложности.

Такое деление позволяет выстраивать гибкую систему учета, оптимизировать ресурсы.

Разные методы применяются в зависимости от типа производства, требований к точности, свойств материалов. К основным методам относят:

Визуальный, измерительный контроль - применяется при проверке габаритов, наличия дефектов, правильности обработки;

С применением КИМ - координатно-измерительные машины измеряют критически важные параметры и позволяют добиться высокой точности;

Неразрушающие методы - ультразвуковые, вихретоковые, рентгеновские проверки применяются для скрытых дефектов.

Важно сразу проработать правильное технологическое задание.

Для получения точных замеров в большинстве случаев используется 3D-сканер Magic AM.TECH - его точность достигает 20 мкм, что достаточно для решения подавляющего числа задач. При необходимости дополнительно применяются измерительные инструменты Dasqua или Mitutoyo с точностью до 5 мкм.

Если деталь является частью сборки, измеряется или сканируется ответная часть для повышения точности реконструкции. Особенно это важно при сильном износе элементов.

После замеров выполняется 3D-моделирование и разрабатывается комплект РКД.

Контроль качества деталей - ключевой инструмент обеспечения соответствия продукции требованиям, повышения надежности изделий, соблюдения технологических стандартов.

2. Создание РКД для новой детали и контроль после производства

Когда исходная задача - разработка РКД по новой детали, алгоритм следующий:

После сканирования (Magic AM.TECH, точность до 20 мкм) и/или точных замеров (Dasqua, Mitutoyo до 5 мкм) определяется соответствие стандартам ГОСТ. Если элемент входит в сборку, обязательно сканируется ответная часть.

По полученным данным создаётся 3D-модель и полный комплект документации. Затем по РКД изготавливается изделие (возможно, с применением 3D-печати или другого метода производства).

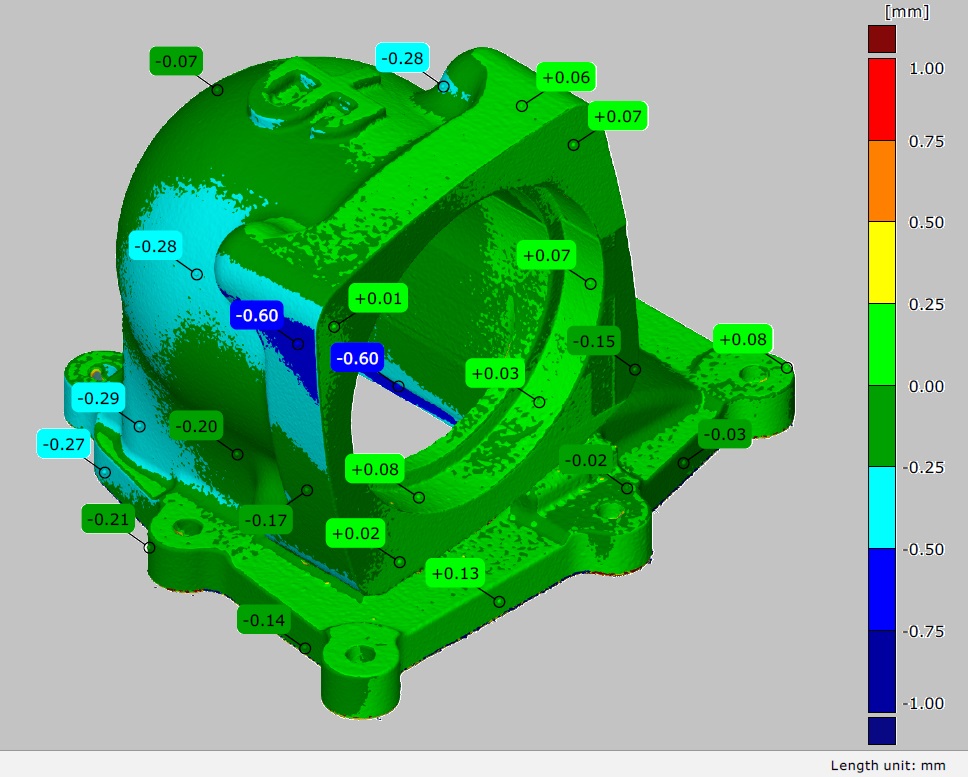

Для проверки соответствия производится повторное сканирование готовой детали. Полученный файл сравнивается с эталонной моделью, по которой велось производство. На основе анализа создаётся карта отклонений и формируется заключение.

При контроле геометрических параметров серийной партии отбирается определённое количество экземпляров (в соответствии с требованиями ГОСТа). Эти части сканируются или измеряются, а затем полученные данные сопоставляются с эталонной моделью, на которую ориентировалось производство.

Как результат - строится карта отклонений, на основе которой составляется отчёт о точности выполнения.

Все действия сопровождаются формированием карты контроля качества, куда вносятся фактические данные, замечания, подписи. Для контроля узлов машин, например, важно выполнять измерения по заданным координатам, учитывать особенности конструкций.

Контроль деталей на производстве - это комплекс мероприятий, направленных на обеспечение соответствия всех параметров изделий техническим требованиям. Он охватывает процессы приёма материалов, операций обработки, а также финального осмотра перед отгрузкой. Это позволяет своевременно выявить дефекты, исключить брак, сохранить стабильное качество серийной продукции.

Проводится на всех этапах: от подготовки заготовки до финишной обработки. В процессе участвуют операторы, контролеры, технологи. Особое внимание уделяется ответственным деталям, которые входят в состав критически важных узлов. Вся информация фиксируется в технологических паспортах, картах.

Технологический контроль детали выполняется в процессе обработки, чтобы сразу же выявлять отклонения от заданных размеров и допусков. Входной контроль производится по паспортным данным деталей и узлов при их получении вместе с визуальным осмотром на отсутствие видимых дефектов.

4. Какие методы контроля качества деталей применяются на производстве?

Современные методы включают в себя измерительный, визуальный, неразрушающий, а также автоматический с использованием КИМ. Выбор метода зависит от конструкции, материала, требуемой точности, стадии обработки.

Технология контроля деталей - это систематизированный подход к проверке продукции. Она содержит перечень операций, приборов и критериев оценки. Проработка заранее позволяет избежать ошибок на производстве, улучшить качественные характеристики изделий.

Процесс контроля включает промежуточные измерения прямо в зоне обработки, финальный замер на КИМ, а также фиксацию результатов в документации. В современных условиях используется оборудование для контроля шероховатости, геометрических параметров, формы и отклонений от размеров. Например, применяются микрометры, штангенциркули и калибры. Проверка выполняется автоматизированными системами, что позволяет быстро выявлять деформации, трещины и другие дефекты.

Процесс построен на основе цифровых моделей и сопровождается фиксацией всех этапов в электронные формы. На главной странице сайта компании часто публикуются новости о внедрении новых систем и видео с примерами.

Контроль партии применим, если необходимо оценить качество продукции серийного или массового производства. В этом случае контролю подвергается либо вся партия, либо её часть - выборочный. Этот подход особенно актуален в механической обработке, где допуски критичны, а продукция однотипна.

Выполняется после завершения ключевых операций, с использованием металлообрабатывающего и измерительного оборудования. Обнаружение даже незначительных отклонений может привести к повторной обработке или браковке. Для проведения испытаний используют образцы, соответствующие установленным стандартам. При необходимости оформляются специализированные документы, включая паспорта и карты, где фиксируется количество полученных деталей, прошедших проверку.

Технология охватывает полный цикл - от первичной оценки сырья до финального тестирования готового изделия. Этот процесс особенно важен в промышленности, где любые отклонения могут повлиять на прочность, долговечность и надежность продукции. В рамках технологии осуществляется анализ факторов, влияющих на качество: химический состав, точность обработки, термообработка и структура металла.

На основе анализа производственных задач разрабатываются решения по повышению точности, создаются специальные формы протоколов, где фиксируются результаты испытаний. Также внедряются меры для улучшения качества продукции, минимизации затрат и повышения конкурентоспособности.

Проведение контроля деталей начинается с подготовки оборудования и персонала. Затем выполняются измерения, фиксируются данные в журналах и статистических формах, оформляется документация, проводится анализ причин отклонений и их устранение. Осуществляется с помощью современных измерительных устройств и ПО.

На практике могут использоваться лазерная дефектоскопия, микроскопы, а также инструменты для анализа прочности (например, тесты на растяжение, сжатие, твердость). Всё это помогает своевременно обнаружить повреждения, повысить уровень стабильности, особенно в условиях дальнейшей эксплуатации. В случае отклонений от ТЗ принимаются решения о корректировке техпроцесса. Дополнительно в работу может быть включена форма обратной связи, через которую можно связаться с отделом качества компании.